Kanban é uma palavra japonesa, só para variar! Em tradução livre para o Português podemos compreender o termo como “cartão”, “quadro visual”, “etiqueta”…

O japonês Taiichi Ohno, da Toyota, observando cuidadosamente o sistema de reabastecimento dos supermercados, elencou uma série de características que julgou serem responsáveis pelo bom funcionamento:

- As mercadorias ficam organizadas e distribuídas em prateleiras;

- O próprio consumidor busca a lógica da distribuição e retira o que precisa, na quantidade de que precisa;

- A reposição só é feita quando os produtos vão sendo vendidos.

Portanto, a metodologia Kanban baseia-se no uso de cartões que vão indicando o andamento dos processos de produção, em empresas de fabricação em série. A ideia é eliminar a famosa e desnecessária “produção empurrada” das empresas e implementar uma “produção puxada”.

Mas como isso funciona?

É muito comum visualizarmos em empresas de produção em série, etapas que deveriam produzir em sintonia de quantidades, com foco na elaboração de um produto final completo. Porém, em grande parte dos casos, não é isso que acontece. É fácil identificarmos situações em que cada um trabalha isoladamente, sem estabelecer vínculo com as etapas anterior/ posterior.

Pensemos em uma empresa que trabalha na montagem de canetas esferográficas. Vamos imaginar o processo simples de etapas, só a título de exemplo mesmo:

- Fabricação do tubo de tinta;

- tubo de tinta inserido no “corpo” da caneta e

- encaixe da tampa da caneta e armazenamento para venda.

Diate disso. é importante entender que se forem vendidas 100 canetas, cada etapa deverá ser executada 100 vezes para que não se tenha working in process (WIP). Porém, é muito comum nas montagens, os processos não seguirem uma cadência produtiva e cada grupo de trabalho produzir aquilo que entende ser o necessário, o número ideal.

Normalmente, no final de um dia produção, as 100 canetas solicitadas serão entregues, mas com uma perda objetiva das sobras geradas em cada etapa que estava em descompasso com o todo.

Portanto, o Kanban atua nessa harmonização da cadência produtiva, com foco em proporcionar uma comunicação eficiente entre os envolvidos de uma determinada demanda.

Assim, a produção passa a ser “puxada” pelo pedido do cliente que dará o start nos cartões sinalizadores de demanda. A produção terá condições de programar todos os passos, nos moldes do que tem que ser entregue e não mais em uma montagem aleatória e desencontrada.

Implantação do Kaban

Para a efetiva implantação do método Kaban, a indústria precisa tomar algumas decisões importantes na rotina da linha de produção. Destacamos três itens decisivos:

- Reduzir o número de fornecedores;

- Estabelecer estoques mínimos e

- Contratar transportadoras eficientes e adequadas para cada tipo de produto.

Feito isso, a otimização da produção poderá ser feita com menos obstáculos. Os fornecedores que foram selecionados como essenciais deverão ser comunicados formalmente e, no entanto, comprometer com os prazos e necessidades do contratante, bem como as transportadoras que são parte indissociável de todo o processo.

O Kanban e o “just in time”

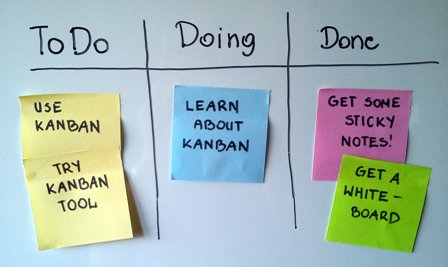

O sistema Kanban estabelece informações claras sobre o que fazer, quando, quanto e onde. Cartões legendados com comandos tais como: “para fazer”; “em andamento” ou “feito”, são distribuídos na fábrica, normalmente ligada ao “just in time”.

A ideia do “just in time”, “no momento certo”, é que o material de que se precisa esteja pronto no tempo, lugar e quantidade certa. Com esse modelo de produção, pretende-se eliminar estoques grandes e agilizar os resultados. Itens demais armazenados significam dinheiro perdido.

Atrasos, multas (SLA) e outros problemas referentes ao produto não estar pronto onde, como e na hora em que deveria, ficam detectáveis e solucionáveis antes que seja tarde demais. Conhecendo as falhas, o gerenciamento ganha mais eficiência. Anote algumas vantagens dessa metodologia:

- Executar, de forma simples, a programação, acompanhamento e controle da produção;

- Administrar estoques, trabalhando com pontos de ressuprimento reais;

- Estabelecer regras de prioridades, levando em consideração o valor x atraso;

- Facilitar o trabalho dos grupos de melhorias, na identificação e eliminação de problemas;

- Permitir a identificação dos problemas de produção, e no produto, por meio da redução planejada do número de cartões Kanban em circulação na fábrica;

- Organizar, limpar e padronizar os estoques do sistema produtivo;

- Dispensar inventários periódicos nos estoques;

- Facilitar o desenvolvimento e cumprimento dos padrões de trabalho.

Portanto, com o poder de organização aumentado, os estoques controlados e as equipes internas e externas alinhadas na produção e distribuição, além disso, a possibilidade de se trabalhar com resultados positivos.