A indústria é um setor de nossa economia que apresenta várias oportunidades. Para isso, supervisores de manutenção precisam garantir a confiabilidade, disponibilidade e manutenibilidade na execução a modo e tempo de todos os processos e equipamentos, a fim de obterem os resultados almejados. Mas você sabe, exatamente, o que é confiabilidade na gestão e como ela pode auxiliá-lo com isso?

Esse conceito é fundamental para qualquer profissional atuante nesse nicho mercadológico, diante de seus reais impactos na produtividade e lucratividade industrial.

Por isso, este post ajudará você a entender melhor o que é esse e outros termos, e como podem aprimorar a gestão de manutenção estratégica para o crescimento. Tenha muita atenção em sua leitura e aproveite!

- Qual a definição de confiabilidade?

- O que é manutenção centrada em confiabilidade?

- Qual a função da confiabilidade?

- Por que a disponibilidade é importante para um plano de manutenção eficiente?

- Qual a diferença entre manutenção e manutenibilidade?

- Quais são as vantagens aos planejamentos de gestão pautados nesses preceitos?

- Como um software ajuda na aplicação desses conceitos de forma eficiente?

Qual a definição de confiabilidade?

Na gestão de manutenção, conforme norma NBR-5462, a confiabilidade é a porcentagem ou probabilidade de funcionamento adequado, dentro de determinado período de tempo, de máquinas, sistemas e/ou itens inseridos na cadeia produtiva.

Essa aferição é realizada por meio da consideração de dados referentes ao histórico de desempenho dos equipamentos e de sua estimativa qualitativa de funcionamento futuro.

Assim, é possível apurar, por exemplo, qual a porcentagem de chance de uma turbina hidráulica operar, de acordo com suas especificações, nas próximas 8.000 horas.

O que é manutenção centrada em confiabilidade?

O objetivo de toda indústria é atingir a máxima eficiência de seus serviços, equipamentos e processos, não é mesmo? Entretanto, isso só pode acontecer quando existe um ambiente de trabalho seguro, saudável e confiável.

A metodologia RCM, Manutenção Centrada em Confiabilidade (MCC), concentra-se no esforço sistemático para o planejamento da manutenção de um negócio. Ela considera as questões de confiabilidade e segurança de um ativo.

A confiabilidade torna-se um conhecimento essencial nessas horas. Ela é determinada pela probabilidade de um equipamento ou célula de produção funcionar normalmente.

Essa metodologia de trabalho escolhe as melhores políticas para o gerenciamento correto de falhas. Ela pode ser aplicada em qualquer tipo de ambiente, não excluindo as outras formas de manutenção.

Qual a função da confiabilidade?

Apesar de cada negócio apresentar características e dados diferentes, ela é baseada nos seguintes princípios:

- prolongar o tempo de execução entre os encerramentos agendados;

- assegurar o apoio e a cooperação ativa entre as pessoas envolvidas nas operações de manutenção;

- melhorar a produtividade de manutenção;

- criar uma abordagem proativa e planejada;

- adotar táticas eficientes para a solução de falhas e problemas.

Para realizar a manutenção centrada na confiabilidade (RCM), o supervisor de manutenção deve considerar algumas questões, como:

- quais são as funções do ativo no seu contexto operacional?

- de quais maneiras essas funções podem falhar?

- quais são as causas dessas falhas?

- o que acontece quando elas ocorrem?

- qual é a importância de cada uma dessas consequências?

- o que deve ser feito para prever e evitar essas ocorrências?

- o que fazer quando não forem encontradas técnicas viáveis de manutenção proativa?

As respostas para essas perguntas fazem com que um supervisor de manutenção tenha mais segurança para tomar decisões. Mas lembre-se de que esses processos são iterativos e dependem de uma clara compreensão dos objetivos.

Por que a disponibilidade é importante para um plano de manutenção eficiente?

A disponibilidade também é outro tema essencial. Ela determina o tempo que um equipamento está disponível para as solicitações de trabalho ou está em estado operacional.

Planejamentos malfeitos geram manutenções desorganizadas e fazem com que a disponibilidade das ferramentas de trabalho seja menor. Dessa forma, a disponibilidade é um indicador que sempre deve ser monitorado e aprimorado.

Qual a diferença entre manutenção e manutenibilidade?

Em outras palavras, a manutenibilidade é um conceito extremamente importante para o sucesso de qualquer gestão.

Por exemplo, se uma peça apresenta falhas com grande frequência e não existem boas condições de reparo e troca. Isso pode acarretar a perda de produtividade, assim como o aumento do número de acidentes e de despesas.

Nesse caso, é necessário criar dispositivos e gerar mudanças no ambiente de trabalho para superar os obstáculos.

Quais são as vantagens aos planejamentos de gestão pautados nesses preceitos?

Com a aplicação desses princípios no cenário empresarial, gestores de manutenção conseguem identificar com mais facilidade quando as avaliações e correções nos equipamentos devem ser realizadas.

Em razão disso, por exemplo, a definição de probabilidade de falhas, o estabelecimento de padronização de procedimentos de restauração e a elaboração de códigos de conduta operacionais são algumas dessas consequências vantajosas às empresas. Continue lendo este post e conheça outros benefícios.

Aumento da vida útil das máquinas

Com os cuidados dedicados a cada um dos maquinários inseridos no fluxo produtivo, os desgastes naturalmente provocados pelo tempo são amenizados significativamente.

Dessa forma, as empresas conseguem manter em funcionamento o mesmo parque de máquinas por mais tempo, sem a perda da qualidade de seus produtos finais. Em consequência, isso permite a postergação dos altos investimentos em novos aparatos.

Otimização do custo efetivo

Justamente, em virtude da diminuição na aquisição de novos maquinários, os gastos decorrentes são igualmente minimizados em longo prazo pelas empresas. Assim, investimentos podem ser redirecionados para outros setores ou itens de produção próximos de sua total depreciação.

Quando bem aplicados, esses preceitos também facilitam o planejamento de corretivo mais efetivo dos equipamentos — o que influencia positivamente a queda de gastos com manutenções desnecessárias.

Melhoria no desempenho operacional

O conhecimento técnico dos supervisores acompanhado do suporte automotivo de um software eficiente de gestão de manutenção também reflete, decisivamente, na real disponibilidade ou não dos maquinários das empresas.

Isso porque, quanto melhor o desempenho operacional gerido pelas equipes técnicas, consequentemente, menores serão os custos de manutenção (constatados nos relatórios gerenciais) e riscos de colapso futuro provocado pela indisponibilidade dos equipamentos.

Retenção de banco de dados de gestão

Empresas adeptas a esses preceitos também se tornam mais conscientes sobre as variações de desempenho do histórico de cada um de seus maquinários. Dessa forma, supervisores são capazes de identificar quais são as melhores táticas de manutenção a serem implantadas, conforme o caso, e armazenar tais registros em bancos de dados específicos ao longo do tempo.

Assim, a retenção e atualização dessas informações em sistemas automotivos ocorrem naturalmente. Dados do gênero são extremamente úteis na gestão de manutenção, em virtude de sua universalidade de uso para aferição em qualquer etapa produtiva, como na manutenção, operacionalização ou inspeção.

Agilidade das equipes técnicas

Com esses bancos de dados, as equipes detêm todo o suporte necessário para o exercício de seus trabalhos.

Por isso, os gastos das empresas com mão de obra técnico-especializada reduzem consideravelmente. Isso porque os colaboradores — agora, mais ágeis e preparados — desempenham em menor tempo o que antes dependia de um número maior de funcionários para obter os mesmos resultados.

Além disso, o alinhamento mais apurado entre equipes e reais cenários empresariais evita a ocorrência de equívocos e de eventuais retrabalhos provocados pela falta de informações.

Como um software ajuda na aplicação desses conceitos de forma eficiente?

O mercado consumidor nunca foi tão exigente e concorrido quanto hoje em dia. Por causa disso, as atividades da indústria são planejadas e analisadas com muito cuidado e atenção. Os conceitos de confiabilidade, disponibilidade e manutenibilidade só funcionam corretamente quando os supervisores de manutenção têm informações atualizadas.

Tentar fazer todas essas atividades manualmente acarreta péssimos indicadores de desempenho e atrapalha a performance de toda a gestão. Nessas horas, o uso de um software para gestão e controle de manutenção é a melhor opção.

Com ele, é possível monitorar tudo o que acontece, fazer relatórios, controlar o consumo de materiais, criar um histórico de eventos, nivelar recursos humanos e financeiros, e diversas outras funções que dão flexibilidade para um profissional.

Vamos exemplificar como o Engeman® pode auxiliar na gestão de RCM:

Função

No RCM os equipamentos são responsáveis por atender a determinados propósitos da cadeia produtiva, bem como seus subcomponentes. A isso chamamos função.

Cada equipamento pode cumprir uma ou mais funções, essas funções são chamadas no Engeman® de “produtos”.

Ao definir as funções de cada equipamento precisamos definir:

- O propósito ou função, representada na imagem pelo campo “Produto”. Nesse caso o Tear tem função de produzir 4 tipos diferentes de tecido.

- Quantificar o que esperamos que ele faça, ou seja, sua capacidade produtiva por hora, representada na imagem pelo campo Cap. Prod/Hora.

- E o prejuízo financeiro gerado com a falha funcional, nessa imagem representada pelo campo Custo/Hora

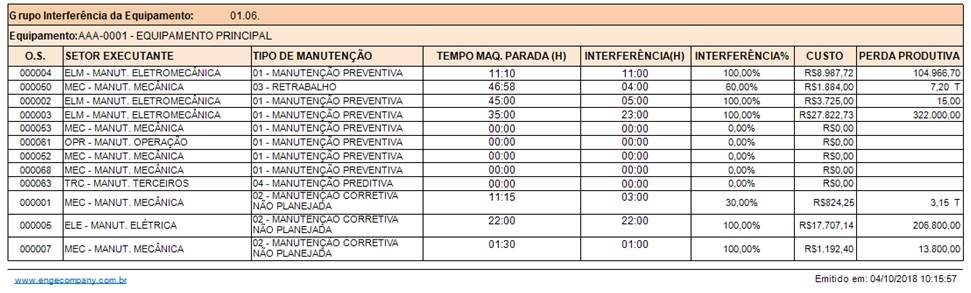

Com isso as funções primárias e secundárias dos equipamentos e seus subcomponentes são definidas e poderemos ter um controle, principalmente, das perdas geradas por intervenções de manutenção nestes equipamentos, como vemos na imagem abaixo:

Falha Funcional

Uma falha é definida como a perda da função. Uma falha funcional é definida como a incapacidade de qualquer ativo de cumprir uma função, para um padrão de desempenho que é aceitável pelo usuário.

Se o Tear da imagem acima não estiver funcionando, essa é uma falha funcional total, se ele continua funcionando, mas está com sua capacidade reduzida essa é uma falha funcional parcial.

Normalmente os softwares de controle de produção como também os sistemas de telemetria conseguem registrar essas situações.

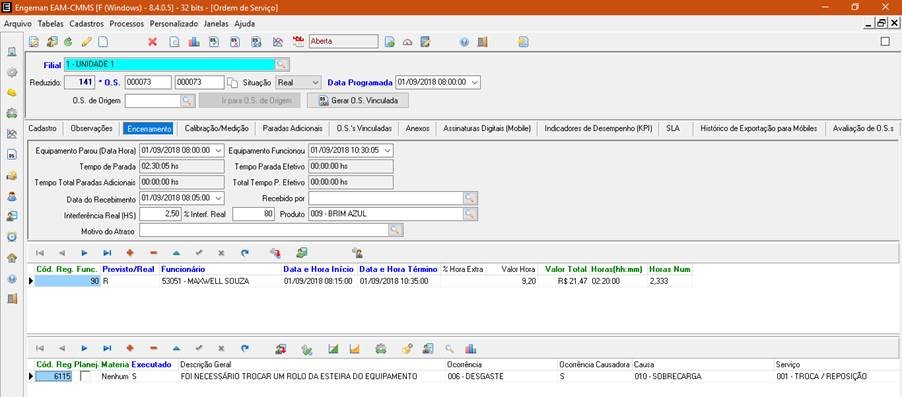

No caso da manutenção, se uma atividade leva totalmente à parada do equipamento ou parcialmente, essa falha funcional é registrada na ordem de serviço, especificando:

- Quando se deu o início da falha funcional, representado na imagem abaixo pelo campo “Equipamento Parou”;

- Quando se deu o retorno da função do equipamento, representado na imagem abaixo pelo campo “Equipamento Funcionou”;

- Qual o percentual de falha funcional, se total > 100% ou parcial <100%, representado na imagem abaixo pelo campo “% Interf. Real”;

- E a função afetada pela falha funcional, na imagem abaixo representado pelo campo “Produto”;

Com isso, podemos ter ideia de quais foram as falhas acontecidas no período e quais prejuízos que elas causaram.

Modos de Falhas e Tratativas

Com base nas suas funções, os ativos podem falhar de várias formas diferentes. No RCM, cada evento que pode produzir uma falha funcional é identificado.

Nessa identificação inclui-se os eventos que estão no histórico de falhas, os modos de falha quaisquer falhas prováveis que ainda não aconteceram, mas provavelmente acontecerão no futuro.

No Engeman®, isso é estipulado em uma série de locais:

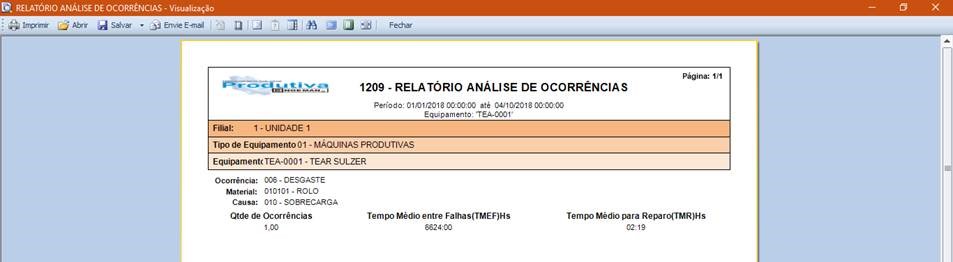

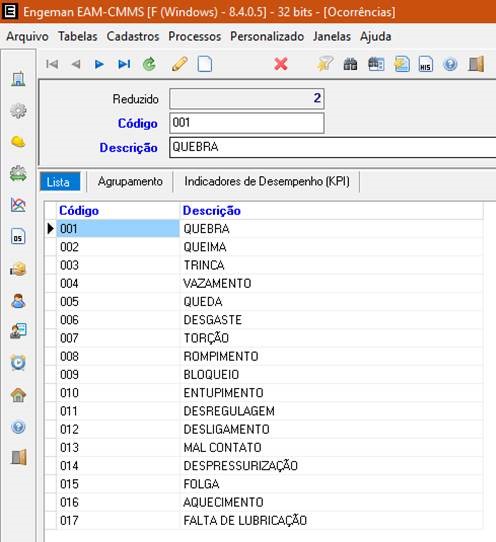

- Primeiro, precisa-se identificar as ocorrências, eventos e causas que poderão compor as falhas funcionais e os modos de falha. Eles são colocados nas tabelas do Engeman® com estes mesmos nomes.

- Depois, com o uso diário do Engeman®, ele pode começar a coletar esses dados, através das próprias ordens de serviço geradas ou mesmo através de telemetria que indique os eventos sintomáticos do equipamento, como vemos abaixo:

- E por fim, relacionamos todos os itens a um planejamento eventual, que unirá o modo de falha a uma tratativa de falha.

Com esses poucos passos, o Engeman® dará condição de avaliar as perdas produtivas, quais equipamentos têm maior ou menor disponibilidade por período e a confiabilidade que cada ativo tem no processo, como vemos nas imagens abaixo.

Saiba mais detalhes de como o Engeman® pode ajudar a sua empresa a potencializar os seus resultados falando com um de nossos especialistas! Fique sempre bem informado sobre o mundo da manutenção acessando nossas mídias sociais! Estamos no Facebook, Instagram e Telegram!