Não é nenhum mistério que ter equipamentos qualificados na sua empresa otimiza a produtividade do negócio e potencializa o seu contexto operacional. O fato é que, para garantir o bom uso dos dispositivos, você precisa fazer a análise de criticidade de equipamentos a fim de priorizar as ações de manutenção.

Em uma empresa, diferentes líderes podem ter opiniões diferentes sobre criticidade que um equipamento, portanto ter os dados em mãos para a melhor tomada de decisão.

Essa atitude permite que o sistema produtivo funcione o mais próximo possível da sua capacidade. Afinal, ao definir quais são os instrumentos estão em situações críticas, é possível identificar o quanto ele é indispensável, criando estratégias eficientes de manutenção.

Então, como fazer uma boa análise e colher os frutos de uma atitude que só traz benefícios para sua empresa? Para responder essa pergunta, desenvolvemos este conteúdo com as principais informações sobre a criticidade de equipamentos. Boa leitura!

O que é criticidade de um equipamento?

A criticidade de equipamentos é um indicador que informa o risco que um dispositivo apresenta para a sua empresa, facilitando a priorização das manutenções.

É impossível se ter uma boa produtividade, ainda mais crescente, quando não há organização de todos os processos.

Nesse sentido, ela classifica os efeitos e riscos que um equipamento disfuncional pode causar, utilizando como base os estudos de risco, a confiabilidade de projetos, bem como a importância da ferramenta e suas plantas em operação. É por isso que ela consegue determinar quais dispositivos têm um maior impacto no potencial do seu negócio, otimizando o alcance das metas organizacionais.

Vale lembrar que a análise é conduzida a partir de dois métodos: quantitativo e qualitativo. Enquanto o primeiro diz respeito à obtenção de números críticos e confiáveis com base nas taxas de falhas, o segundo se refere à classificação da criticidade de maneira subjetiva a partir do conhecimento tático da equipe, tendo em vista que não existem dados numéricos para auxiliar a análise.

Desenvolvida nos anos 1950, a FMEA foi um dos primeiros métodos estruturados de melhoria de confiabilidade. Passadas quase sete décadas, ainda é um método efetivo de excelente eficácia para reduzir a quantidade de falhas em um ciclo de produção.

A análise dos modos e efeitos de falha oferece muitos benefícios, entre os quais a redução de custos. Desse modo, os gastos com prevenção de falhas se tornam bem mais baixos que aqueles consumidos pelas medidas de correção quando os problemas já surgiram.

Cada um se sustenta em regimes operacionais comprovados pelos documentos da MIL-STD-1629A e IEC 60812, para garantir legitimidade nos valores e, é claro, proporcionar a determinação de uma estratégia eficiente de enfrentamento que potencializará os resultados do seu negócio.

Qual a importância da criticidade?

Você já deve ter percebido que a principal função da análise de criticidade de equipamentos é identificar qual dispositivo deve ser atendido primeiro nas manutenções, sejam corretivas ou não. Em um primeiro momento, isso otimiza o tempo e os recursos disponíveis para realizá-la com perfeição, já que ambos são limitados.

Isso permite a elaboração de um plano de manutenção coerente com as necessidades da sua organização, alinhando o planejamento e controle desse processo com a criticidade dos equipamentos e o impacto que eles causam no seu negócio. Por consequência, ao mesmo tempo que você eleva a produtividade das equipes, você também otimiza o alcance das metas e objetivos ocupacionais.

Considerando que a relação entre o desempenho organizacional e a falha dos equipamentos interfere diretamente na tomada de decisão em relação à aplicação dos recursos, ao identificar quais são os itens que precisam ser priorizados, você otimiza o uso do tempo e dinheiro, além de aprimorar a confiabilidade do dispositivo.

Para concluir, todo o processo de análise também traz à tona a discussão sobre a saúde do trabalhador, garantindo que a sua segurança seja colocada em primeiro lugar, devolvendo a confiabilidade que estava perdida. Isso estimula os colaboradores a desempenharem um trabalho de melhor qualidade, aumentando a produtividade da organização.

O que é nível de criticidade?

Diante de todos esses benefícios, é comum pensar nas possibilidades de análise dos equipamentos, não é mesmo? O fato é que existem muitas formas de determinar se um dispositivo está funcionando da forma certa ou não, sendo que todas têm como objetivo automatizar o processo de análise a fim de evitar a criação de estratégias com base em achismos e intuição.

Em outras palavras, a criticidade é avaliada por meio de métodos legítimos e comprovados, ainda que a análise feita seja a partir da técnica qualitativa. Um dos recursos mais utilizados é a classificação ABC, responsável por informar um nível de criticidade por meio de perguntas e respostas sobre o equipamento.

Assim, ela é construída com base em cinco fatores de avaliação em três diferentes níveis — segurança, confiabilidade, qualidade, frequência e custo. Cada uma serve como suporte para classificar o equipamento nas seguintes categorias: A (criticidade máxima), B (criticidade média) ou C (criticidade baixa).

Nesse sentido, utiliza-se um fluxograma para identificar cada fator e seu nível, determinando a classe que o dispositivo se encontra. Para potencializar o processo, você também pode considerar ao longo das manutenções as relações interfuncionais entre o equipamento e o seu uso, os riscos derivados do potencial de falha e as políticas ambientais que envolvem a sua aplicação.

Quais são os tipos de criticidade?

Para exemplificar, temos disponível um planilha de matriz de criticidade, onde você responderá os itens com o nível de criticidade A, B e C. Segunda Japan Institute of Plant Maintenance (1995):

Classe A: Equipamentos altamente críticos para o processo, sendo fundamental uma política preventiva com: preditiva e preventiva, análise das falhas manutenção e operação, equipes de melhoria focada, equipes focadas na redução de falhas, aplicação de metodologias RCM ou FMECA.

Classe B: Equipamentos importantes para o processo, sendo aceitável aplicação de alguma das seguintes técnicas: preventiva ou preditiva, equipes e times de melhoria, análise das falhas pela manutenção.

Classe C: Equipamentos com baixo impacto no processo, com as seguintes políticas de manutenção: corretiva, preditiva e/ou preventiva em equipamentos utilitários, monitoramento de falhas para evitar recorrências.

Após analisar e qualificar cada etapa, será gerado a criticidade do seu equipamento.

Como definir prioridades na manutenção de equipamentos?

Nós sabemos que definir prioridades na manutenção muitas vezes pode ser um desafio. Isso acontece porque essa profissão tornou-se uma forma de apagar incêndios nas organizações, em vez de manter os dispositivos funcionando corretamente para evitar incoerências durante o trabalho das equipes.

Por isso, é comum encontrar organizações que voltam o seu olhar para a manutenção corretiva em vez da preventiva, dificultando ainda mais o seu processo de trabalho. Uma excelente forma de equilibrar a sua atuação é justamente a definir as prioridades utilizando a análise de criticidade.

Vamos pensar juntos: uma vez que a organização determinou quais são os equipamentos que apresentam grandes riscos de falha, é possível traçar planos de ação que estruturam uma manutenção que envolve suas três vertentes: corretiva, preventiva e preditiva.

Bom, mas como isso pode ser feito? Ainda que seja função do gestor definir qual forma faz mais sentido para a empresa ou equipamento, existem duas técnicas que são mais utilizadas e trazem bons resultados: MTBF (Tempo Médio entre Falhas) e MTTR (Tempo Médio para Reparo).

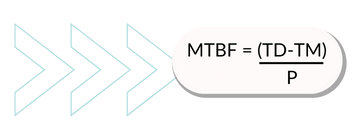

- MTBF: calcula o tempo médio entre as falhas que orienta a definição da frequência necessária para realizar as atividades de manutenção;

Para calcular este tempo de disponibilidade da máquina, é utilizado a fórmula abaixo:

Onde:

TD = Tempo Total de Disponibilidade. Esta variável corresponde ao tempo ideal que a máquina deveria funcionar se não acontecesse nenhuma parada por falha.

TM= Tempo Total de Manutenção. Esta variável corresponde ao tempo que a máquina precisou ficar parada para fazer algum reparo.

P= Número de paradas. Esta variável representa o número de vezes que a máquina precisou parar para os reparos.

- MTTR: indica o tempo médio necessário para reparar um defeito.

Para calcular este tempo de indisponibilidade da máquina, é utilizado a fórmula abaixo:

Onde:

TM= Tempo Total de Manutenção. Esta variável corresponde ao tempo que a máquina precisou ficar parada para fazer algum reparo.

P= Número de Paradas. Esta variável representa o número de vezes que a máquina precisou parar para os reparos.

Voltando ao nosso exemplo anterior, vamos calcular agora o tempo gasto no reparo da máquina em questão:

MTTR = TM / P

MTTR= 2/2

MTBF=1 hora

Sendo assim, concluímos que quando esta máquina parar, ela ficará indisponível para reparo por 1 hora.

Para entender melhor, confira nosso artigo sobre MTTR e MTBF

Você percebe como a análise de criticidade de equipamentos pode fazer toda a diferença no seu dia a dia? Ao priorizar quais dispositivos precisam de manutenção, você consegue otimizar os recursos da sua empresa, equilibrar os ajustes preditivos, preventivos e corretivos e, de quebra, garantir a segurança de todos os colaboradores da equipe.

E então, o que achou do nosso artigo? Aproveite para continuar a sua leitura e descubra como dar continuidade ao processo de manutenção de equipamentos!